روشهای مختلف تولید قطعات کامپوزیتی

آموزش تولید فایبرگلاس

روش های مختلفی جهت تولید قطعات کامپوزیتی پایه پلیمری جود دارد که به طور کلی به سه دسته تقسیم می شوند :

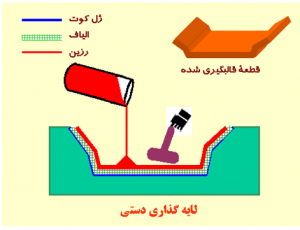

۱- روش های تولید ساده لایه چینی دستی و پاششی که شامل روش های تولید با قالب باز هستند ; تیراژ دراین نوع تولید ، محدود یک الی سه قطعه در روز است و کیفیت محصول به اپراتور بستگی دارد .

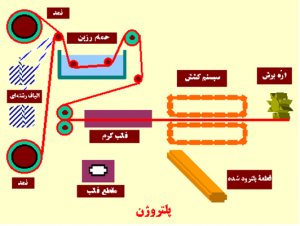

۲- روش های تولید خاص پالتروژن ، پیچش الیاف و لایه نشانی پیوسته ; که جهت تولید قطعات خاص مانند لوله ، پروفیل ، ورق و غیره مورد استفاده قرار می گیرند .

۳- روش تولید قطعات کامپوزیتی صنعتی smc ، BMC ، RTM ، GMT ، LFT و … که روش های LFT و GMT مربوط به گرمانرم ها و روش های RTM ،BMC و SMC مربوط به گرما سخت ها هستند .

۳- روش تولید قطعات کامپوزیتی صنعتی SMC ، BMC ، RTM ، GMT ، LFT و … که روش های LFT و GMT مربوط به گرمانرم ها و روش های RTM ،BMC و SMC مربوط به گرما سخت ها هستند .

بازار تولید قطعات کامپوزیتی صنعتی در اروپا در سال ۱۹۹۹ معادل ۳۵۲ هزارتن بوده ; که سهم هریک از این روش ها به صورت زیر است :

- اس ام سی: ۱۹۰ هزارتن معادل ۵۴ درصد

- بی ام سی: ۹۰ هزارتن معادل ۶/۲۵ درصد

- ال اف تی و جی ام تی: ۴۲ هزارتن معادل ۹/۱۱ درصد

- آر تی ام: ۳۰ هزارتن معادل ۵/۸ درصد

جزئیات روش تولید قطعات کامپوزیتی صنعتی

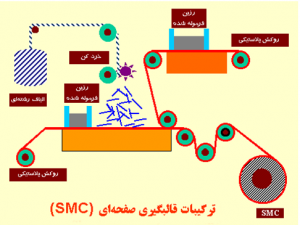

۱- روش تولید SMC

Sheet Moulding Compoundیا SMC ترکیبی از خانواده گرما سخت های تقویت شده با الیاف شیشه بین ۶۰- ۲۰ درصد است; که معمولا ً از چند ماده اصلی زیر تشکیل شده است :

- رزین پلی استر غیر اشباع ویژه SMC که دارای یک پیک گرمازا بین ۲۹۰-۲۲۰ درجه سانتی گراد است .

- افزودنی LS , LP

- الیاف شیشه معمولا ً از نوع رووینگ

- پر کننده کربنات کلسیم ، کائولن و هیدروکسید آلومینیوم

فرآیند تولید قطعه SMC شامل سه مرحله است :

- تهیه ورق یا لایه SMC

- تولید قطعه قالب گیری

- عملیات تکمیلی

تهیه ورق SMC به این شکل است که; ابتدا مواد اولیه مطابق فرمولاسیون درون مخلوط کن و با دور بالا مخلوط می شوند ; پس از آن که خمیر حاصله به گرانروی مناسب رسید ; غلیظ کننده Thickener به آن اضافه می شود .

خمیر حاصل به وسیله پمپ ، به دستگاه تولید ورق SMC منتقل و بر روی دو لایه فیلم پلی اتیلنی ; به عنوان فیلم حامل Carrier ، ریخته می شود . میزان خمیر به وسیله دو تیغه قابل تنظیم است .

سپس الیاف شیشه به طول ۲۵ میلی متر ۵۰-۱۲ میلی متر بریده شده; و به صورت منظم بر روی خمیر ریخته می شود ; لایه حاصل همراه با فیلم دیگر که فقط شامل خمیر است و فاقد الیاف است تشکیل یک لایه را می دهند .

پس از عبور از یک سری غلتک ، الیاف به صورت کامل با خمیر آغشته می شود; سپس ورق بسته بندی می شود ; پس از حدود سه الی پنج روز محصول آماده عملیات قالب گیری است ; لایه های SMC برش خورده ، درون قالب گرم فولادی قرار می گیرند و پرس طی دو مرحله بسته شده و دو مرحله فشار اعمال می شود . در نهایت ضمن عملیات پخت قطعه درون قالب محصول تولید می شود .

تجهیزات مورد نیاز، مزایا و معایب:

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed دردو مرحله مرحله اول mm/s ۲۵۰-۱۰۰ و مرحله دومmm/s ۲۰-۵/۲ و قابلیت اعمال فشار در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن به وسیله الکتریسیته یا روغن .

مزایای این روش ، تولید در حجم زیاد ، امکان ساخت قطعات ساده و پیچیده ، تولید قطعه با کیفیت سطحی A ، هزینه بسیار کم نیروی انسانی به ازای واحد محصول ، قیمت پایین محصول تمام شده و مشخصات مکانیکی یکنواخت با تلرانس ۶ درصد می باشد.

معایب آن ، نیاز به سرمایه گذاری زیاد ، عملیات پیچیده تر بازیافت نسبت به گرمانرم ها است . روش SMC به طور گسترده ای در صنایع الکتریکی به کار می رود . میزان مصرف اروپا در سال ۱۹۹۹ معادل ۸۲ هزار تن تابلوهای برق ، قطعات الکتریکی ، محفظه چراغ بزرگراه و اتوبان بوده است . علت استفاده از SMC در صنایع الکتریکی ، نارسانایی الکتریکی ، پایداری در حرارت بالا ، عدم نیاز به رنگ آمیزی ، مقاومت در برابر شرایط آب و هوایی ، مقاومت مکانیکی زیاد ، مقاومت شیمیایی ، پایداری ابعادی ، قابلیت بازیافت و آزادی عمل در طراحی است .

این روش در صنعت حمل و نقل نیز کاربردهای فراوانی دارد; میزان مصرف آن در اروپا در سال ۱۹۹۹ معادل ۶۷ هزار تن شامل بدنه خودرو ، قطعات با استحکام زیاد ، بدنه قطارهای سریع السیر ، قطعات کامیون و اتوبوس بوده است .

علت استفاده از SMCدر صنایع حمل و نقل ; وزن کم محصول ، پایداری ابعادی ، آزادی عمل در طراحی ، توانایی تولید قطعه با کیفیت سطحی A ، هزینه کم سرمایه گذاری نسبت به تولید قطعه فلزی ، سرعت عمل در مونتاژ ، مقاومت در برابر شرایط آب و هوایی و تولید قطعه با ضخامت های متغیر است .

روش SMC در صنعت ساختمان نیز به کار گرفته شده است ; به طوری که میزان مصرف آن در اروپا در سال ۱۹۹۹ معادل ۴۱ هزارتن شامل ساخت پانل های ساختمانی ، حمام آماده ، صندلی ، میز و سایر موارد بوده است .

۲- روش تولید BMC

Bulk Moulding Compound یا BMC ترکیبی از خانواده گرما سخت های تقویت شده با الیاف شیشه است; که طول الیاف در آن ۶ میلی متر ۱۲-۴ میلی متر و میزان الیاف در خمیر بین ده تا حداکثر بیست درصد است ; فرآیند تولید قطعه BMCشامل سه مرحله است ; تهیه خمیر BMC ، تولید قطعه قالب گیری و عملیات تکمیلی .

تهیه خمیر BMC بدین شکل است که; ابتدا مواد اولیه مطابق فرمولاسیون درون مخلوط کن با دور بالا مخلوط و پس از این که خمیر به دست آمده به گرانروی مناسب رسید ; به مخلوط کن دیگری از نوع دو باز و با تیغه Z پمپ می شود ; سپس به آن غلیظ کننده Thickener و الیاف شیشه به طول ۶-۴ میلی متر اضافه و مخلوط می شوند .

خمیر حاصل درون فیلم پلی اتیلنی بسته بندی می شود و پس از حدود سه الی پنج روز ; محصول آماده عملیات قالب گیری است ;تکه های BMC آماده درون قالب گرم فولادی قرار می گیرند و پرس طی دو مرحله بسته و دو مرحله فشار اعمال می شود ; در نهایت ضمن عملیات پخت درون قالب ، قطعه تولید می شود .

تجهیزات مورد نیاز، مزایا و معایب:

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed در دو مرحله مرحله اول mm/s ۲۵۰-۱۰۰ و مرحله دوم mm/s ۲۰-۵/۲ و قابلیت اعمال فشار در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن بوسیله الکتریسیته یا روغن .

مزایای این روش عبارتند از : تولید در حجم زیاد ، امکان ساخت قطعات ساده و پیچیده ، تولید قطعه با کیفیت سطحی A ، هزینه بسیار کم نیروی انسانی به ازای واحد محصول و بهای کم محصول تمام شده و معایب آن شامل نیاز به سرمایه گذاری زیاد در عملیات پیچیده بازیافت نسبت به گرمانرم ها است .

۳- روش تولید GMT

Glass Mat reinforced Thermoplastic یا GMT ; ترکیبی از خانواده گرمانرم های معمولا ً پلی پروپیلن تقویت شده با الیاف شیشه اند که در آن; الیاف شیشه به صورت مت یا تک جهته استفاده می شود .

فرآیند تولید قطعه GMT شامل چهار مرحله است : تهیه الیاف مت مخصوص GMT ; تهیه ورق GMT ; تولید قطعه قالب گیری و عملیات تکمیلی .

در این روش یک blank GMT گرمانرم PP درون کوره قرار داده شده ; جهت آماده سازی عملیات قالب گیری گرم می شود; سپس با قرار دادن آن درون قالب و بسته شدن پرس طی دو مرحله و اعمال فشار در یک مرحله ، قطعه تولید می شود .

تجهیزات مورد نیاز، مزایا و معایب:

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed در دو مرحله ; مرحله اول mm/s ۵۰۰-۲۰۰ ، مرحله دومmm/s ۲۰-۱۰ و قابلیت اعمال فشار دریک مرحله ; قالب از جنس فولاد یا آلومینیوم با قابلیت تثبیت درجه حرارت و کوره از نوع هوای گرم یا مادون قرمز .

مزایای روش GMT عبارتند از : تولید در حجم زیاد ، امکان ساخت قطعات ساده و پیچیده ، هزینه بسیار کم نیروی انسانی به ازای محصول ، قابلیت بازیافت ، تنوع در محصولات ، قیمت متوسط محصول و امکان استفاده از ربات جهت اتوماسیون کامل تولید و معایب آن شامل نیاز به سرمایه گذاری زیاد ، عدم توانایی تولید محصول با کیفیت سطحی A و قابلیت اشتعال است .

۴- روش تولید LFT

روش های مختلفی وجود دارد که اساس همگی آنها; ترکیب زمینه پلی پروپیلن یا انواع دیگر گرمانرم ها با الیاف شیشه بلند درون اکسترو در طی دو مرحله; و سپس آماده سازی آن و قرار دادن ورق آماده درون پرس ; بسته شدن پرس طی دو مرحله و اعمال فشار در یک مرحله است .

تجهیزات مورد نیاز، مزایا و معایب:

تجهیزات مورد نیاز عبارتند از : اکسترودر ، پرس هیدرولیک و قالب از جنس فولاد یا آلومینیوم با قابلیت تثبیت درجه حرارت .

مزایای روش LFT عبارتند از: تولید در حجم زیاد ، امکان ساخت قطعات ساده و پیچیده ، هزینه بسیار کم نیروی انسانی به ازای محصول ، قابلیت بازیافت ، تنوع در محصولات ، قیمت کم محصول ، امکان استفاده از ربات جهت اتوماسیون کامل تولید و معایب آن شامل نیاز به سرمایه گذاری زیاد ، عدم توانایی تولید محصول با کیفیت سطحی A و قابلیت اشتعال است .

۵- روش تولید RTM

شیوه تولید در این روش، تزریق رزین به داخل یک قالب بسته می باشد.

تجهیزات مورد نیاز، مزایا و معایب:

تجهیزات مورد نیاز این روش عبارتند از : قالب بسته معمولا ً از جنس کامپوزیت ، دستگاه تزریق رزین ، دستگاه خلأ ، بالابر و لوازم مناسب برش و یا شکل دهی الیاف .

از مزایای روش آر تی ام می توان به ساخت قطعات با ابعاد بزرگ، نیاز به سرمایه گذاری اولیه کم قالب و تجهیزات، قابلیت تولید قطعه با کیفیت سطحی بالا و مشخصات مکانیکی مناسب و از معایب آن به عدم قابلیت تولید قطعات پیچیده، قیمت تمام شده متوسط جهت محصول ، عملیات پیچیده تر بازیافت نسبت به گرمانرم ها اشاره کرد .

منبع مطالب : سایت سهند